来源:中科煜宸 作者:中科煜宸 时间:2024-07-12 08:58:41 已阅:0次

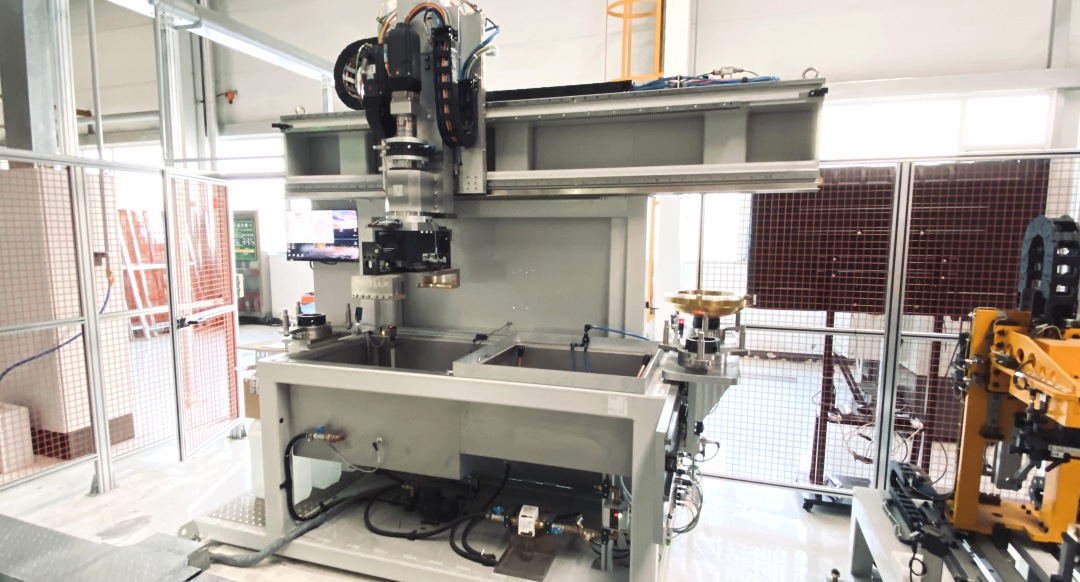

近期,中科煜宸为某汽车制造企业提供的差速器壳体齿轮自动化激光焊接生产线成功交付,实现了产品批量化、自动化生产加工,提高了产品质量、稳定性以及生产效率,并且极大地降低了人工成本。

*自动化生产线现场布局

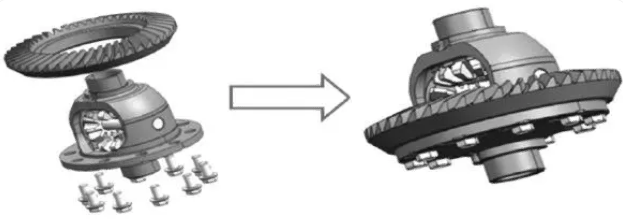

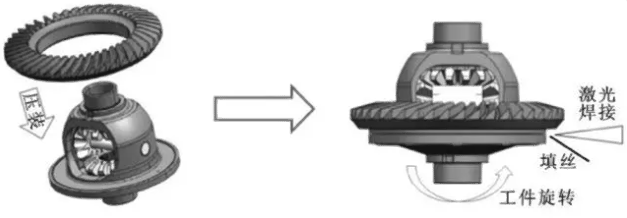

差速器广泛使用于乘用车及商用车,是汽车减速器总成里面的一个重要组成部分,它提供动力传动,保障汽车转弯安全差速。传统差速器壳体和主减速齿轮通过螺栓连接,这种传统连接方式加工工序多,质量较大,成本较高,不符合汽车工业的发展趋势。

*螺栓连接

*激光焊接

中科煜宸差速器壳体齿轮自动化激光焊接生产线满足加工直径50mm-500mm,最大加工工件高度300mm,实现全自动化装配、焊接与检测等功能。

Raycham

自动化激光焊接生产线

激光清洗工位

清洗差速器表面的磷酸盐层、氧化层,以及浅层油污、切削液残渍。去除油脂、油、油性水、铁锈等污物,保证焊接质量。

压装工位

主要用于差壳与齿轮的压配,将差壳与齿轮压装成一体,搭载压装过程监控系统,配备智能相机用于齿轮正反防错。

预热工位

主要采用中频电磁感应加热的方式,配置红外测温传感器实时监控工件温度变化,达到所设定温度时,预热完成。

激光焊接工位

采用双工位结构,具备自动冷却及除尘系统、焊缝识别系统。激光焊接在线即时监控系统由成像单元,监视器和加工进程评估单元组成。

焊缝清洁工位

将焊接过程中形成的飞溅毛刺等自动去除,且具备磨损系统自动补偿功能,配有抽吸系统,颗粒收集装置。

端跳检测

与传统的模拟量传感器相比,其分辨率可达0.1μm,重复性可达0.15μm,性能稳定,使用寿命长,性能稳定,使用寿命长。

超声波探伤监测

用于齿轮与差速器壳体的焊接质量探伤检测,包含冷却、探伤、干燥等工序内容,设备内部配置夹持机械手,用于在内部位置之间转移工件。

产品经过NVH车架试验、焊接后寿命强度测试、疲劳验证试验、静扭矩试验,试验标准参照QC/T-533-2020 或欧洲同类标准,以及焊缝质量检测。

该焊接装配线实现了差壳齿轮激光焊接生产自动化,不仅减轻了差速器重量、降低材料消耗和生产成本,提高了生产效率;还节省了劳动力,全线生产人员只需2人(上下料1人,配料1人),助力汽车制造企业降本增效。